CoreTech System lanza Moldex3D R17, la siguiente generación de soluciones de simulación para la fabricación inteligente en moldeo de plásticos

.

- Consideración del tiempo de respuesta de la máquina en el mundo real y el efecto de la compresibilidad del material

- Análisis de flujo totalmente acoplado con la fibra para describir con mayor precisión el comportamiento del flujo anisotrópico inducido por la orientación de la fibra

- Plataforma única y unificada con una interfaz de usuario más intuitiva que agiliza el flujo de trabajo de simulación

- Rendimiento de renderizado hasta 50 veces más rápido y una reducción del 60% en el uso de memoria

CoreTech System (Moldex3D) ha anunciado el lanzamiento de Moldex3D R17, la siguiente generación de soluciones de simulación de moldeo de plásticos diseñadas para permitir a las organizaciones de todo el mundo realizar una fabricación inteligente mediante transformación digital. La última versión de Moldex3D ofrece simulaciones más completas y realistas para ayudar a los usuarios a cerrar la brecha entre el mundo físico y el virtual. La nueva interfaz de usuario y el flujo de trabajo de simulación unificado permiten a los usuarios aumentar su conocimiento del rendimiento del producto con mayor rapidez, lo que acelera a su vez el proceso de toma de decisiones. Además, para hacer frente a la creciente demanda de componentes ligeros en los sectores de automoción y aeroespacial, Moldex3D R17 ofrece avances significativos en soluciones de simulación de compuestos para satisfacer diversas necesidades de fabricación.

Entre los aspectos más destacados de Moldex3D R17 se incluyen:

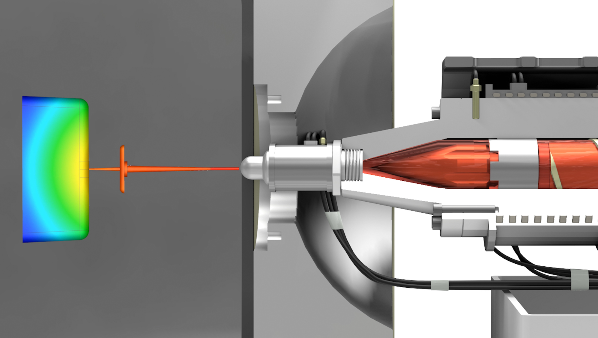

Respuesta de la máquina y efecto de compresibilidad del material en condiciones reales

Con el objetivo de acercar la simulación un paso más a la fabricación en el mundo real, Moldex3D R17 introduce nuevas y mejoradas capacidades para integrar el moldeado físico en el mundo virtual, permitiendo que el software de simulación capture mejor la información crucial del mundo físico. Moldex3D R17 permite a los usuarios considerar la respuesta dinámica de una máquina de moldeo por inyección para garantizar que las condiciones de procesamiento optimizadas obtenidas del análisis se puedan aplicar directamente en el taller, cerrando la brecha entre la simulación y la fabricación. Además de las características de la máquina, la funcionalidad de compresión en el cilindro de Moldex3D proporciona una predicción más realista del comportamiento del material simulando el comportamiento real de compresión de los fundidos dentro del cilindro y la boquilla, lo que permite a los ingenieros tener en cuenta el efecto de la compresibilidad del material al inyectar en la cavidad, generando una predicción de presión de inyección más precisa.

El análisis de enfriamiento con Moldex3D R17 ayuda a los usuarios a evaluar mejor el rendimiento de los controladores de temperatura de los moldes al proporcionar datos cruciales, incluyendo la caída de presión máxima, el caudal y la disipación de calor. A través de una integración perfecta entre el mundo físico y el virtual, los ingenieros pueden aprovechar al máximo los datos de simulación para tomar decisiones más informadas.

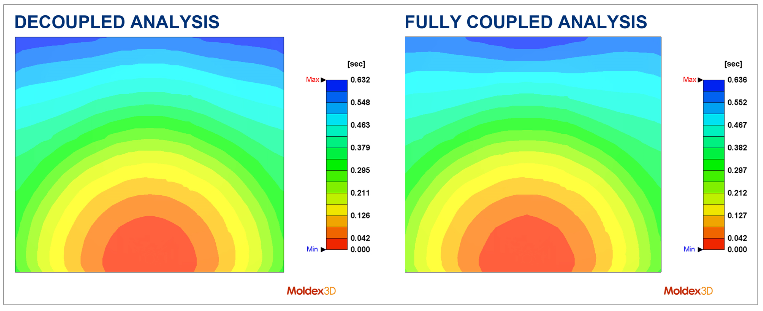

Innovadora tecnología de simulación de compuestos para alcanzar los objetivos de reducción de peso

La simulación desempeña un papel importante para ayudar a los fabricantes a realizar de manera más sencilla la transición a materiales ligeros y a sus procesos de fabricación. En esta última versión, Moldex3D continúa su liderazgo tecnológico en la simulación de compuestos de fibra con la introducción del análisis acoplado fibra-flujo, que permite a los ingenieros capturar con mayor precisión el comportamiento del flujo anisotrópico inducido por la orientación de la fibra. Los componentes compuestos que tratan con una alta concentración de fibras y exigen una alta precisión se beneficiarán enormemente de este novedoso método de acoplamiento. El análisis de orientación de fibras de Moldex3D R17 soporta ahora un nuevo tipo de carga: las fibras planas para permitir una mayor libertad de diseño y ayudar a conseguir mejores propiedades mecánicas y una mayor estabilidad dimensional.

Para los procesos avanzados de fabricación de materiales ligeros, el laboratorio de materiales Moldex3D proporciona servicios completos de análisis de materiales para caracterizar los parámetros críticos de materiales, incluyendo el ratio de expansión de la espuma de poliuretano. Moldex3D R17 permite a los usuarios predecir la relación de expansión en el análisis de espuma química de PU para pronosticar con mayor precisión la altura y la forma de la espuma para crear mejores piezas moldeadas de poliuretano. También está disponible en la versión R17 un Asistente RTM mejorado, que agiliza el proceso de preparación de la malla, aumentando la productividad de la simulación.

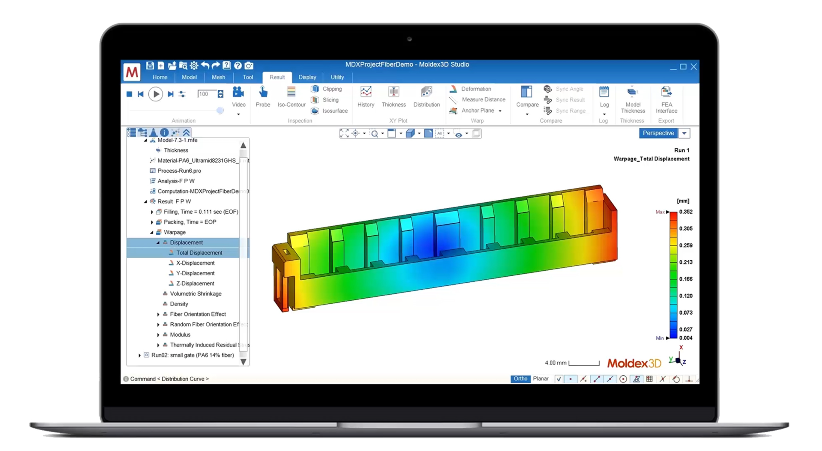

Plataforma unificada para una visión más rápida y profunda

Moldex3D se ha esforzado por mejorar la usabilidad para ayudar a los usuarios a traducir los datos de simulación en información útil sobre los productos de forma más rápida y sencilla. Moldex3D R17 Studio integra a la perfección todos los procesos de simulación en una plataforma única y unificada, y mejora enormemente la forma en que los usuarios pueden ver e interactuar con un modelo. Por ejemplo, ahora los usuarios pueden utilizar las herramientas de Medición y Escala en Studio para medir directamente los valores de contracción y realizar cambios de diseño instantáneos para compensar la contracción. Además, con la nueva funcionalidad de postprocesado y visualización junto con un renderizado más rápido, los ingenieros pueden desvelar rápidamente los conocimientos ocultos detrás del modelo, reduciendo los riesgos de fabricación y acelerando el desarrollo del producto.

Para más información no dude en ponerse en contacto con nosotros en: manufacturing@grupoays.es