La empresa que logra imprimir en 3D el cobre a escala industrial

GH Electrotermia y Aidimme, centro tecnológico metalmecánico y de la madera, en la fabricación aditiva, han ideado el primer sistema de impresión 3D de cobre puro a escala industrial.

GH Electrotermia en colaboración con Aidimme, han desarrollado una investigación para obtener las condiciones de procesado adecuadas en la tecnología EBM con el fin de poder fabricar piezas densas y geométricamente muy complejas con cobre comercialmente puro (99,95%) para aplicaciones industriales.

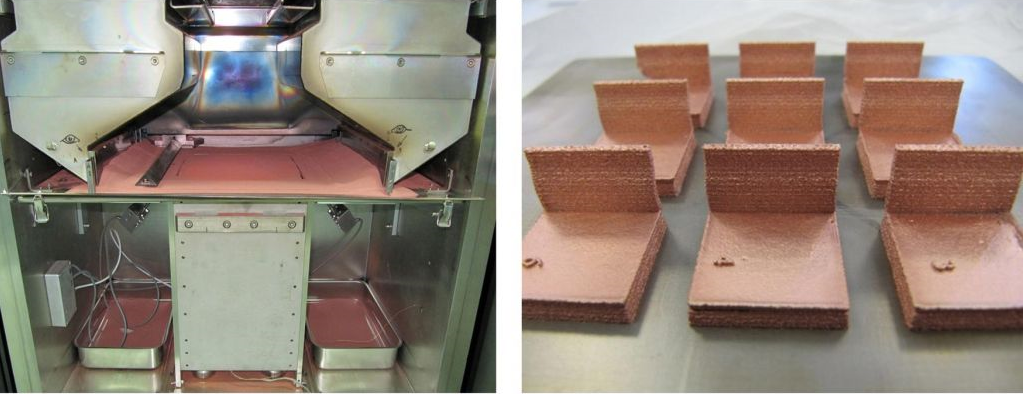

Con la tecnología EBM (impresión 3D por haz de electrones) se pueden fabricar piezas geométricamente muy complejas completamente densas a partir de la fusión de un lecho de polvo metálico, capa por capa, mediante un cañón de haz de electrones en alto vacío, desde un archivo CAD 3D. Los materiales que se utilizan habitualmente en la tecnología EBM son Ti6Al4V, Ti6Al4V ELI, Titanio grado 2 y cobalto-cromo ASTM F75, pero en la actualidad es posible conseguir piezas fabricadas en otros materiales metálicos.

En diciembre de 2016, el 100% de GH Electrotermia fue adquirido por el grupo norteamericano ParkOhio. Todo ello, gracias a los inductores, piezas encargadas de generar un campo magnético que se utiliza para calentar piezas industriales que después se usan, por ejemplo, en el motor de un coche. Los inductores necesitan calor para templarlos y así, darles mayor dureza, si no, con la fricción del uso acabarían rompiéndose.

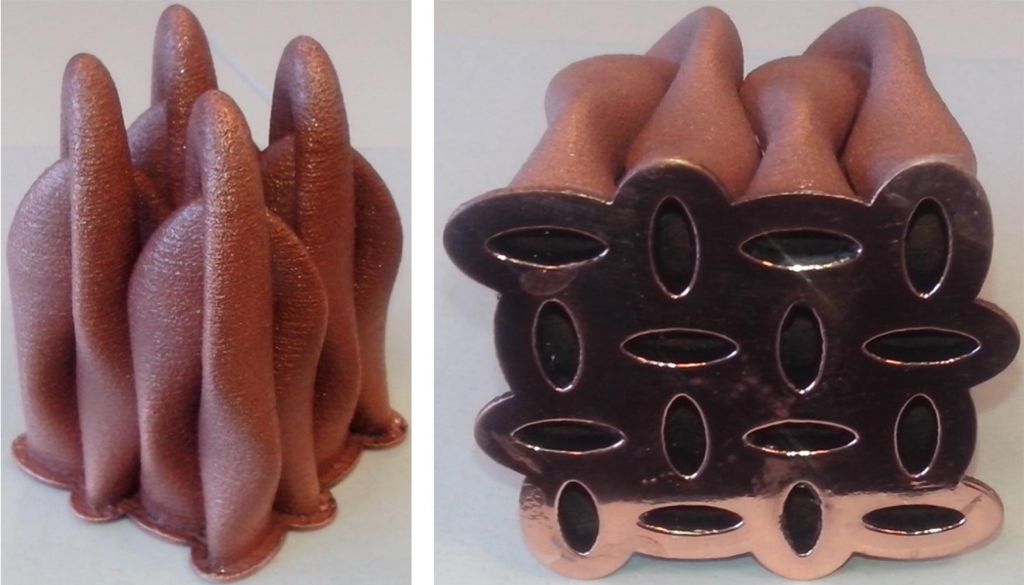

El principal problema de estos inductores es que se someten a un desgaste muy fuerte. Como sus componentes están soldados entre sí, cada vez que se enfrían y calientan, estas juntas van rompiéndose, teniendo como resultado ciclos de vida cortos. Para crear el repuesto, al hacerse de forma tan manual, es complicado que sea exactamente igual que el anterior.

GH Electrotermia probó hace unos años con la microfusión, la misma técnica que se usa en joyería. Aquí se utilizaba un molde cerámico en el que se introducía una aleación de plata. Pero presentaba dos desventajas: el coste del material y la porosidad de la pieza final, el agua traspasaba su interior.

La empresa necesitaba un sistema que garantizase la repetitividad de producción y la durabilidad de los inductores. La fabricación aditiva se presentó entonces como una posibilidad. Debido a su desconocimiento en esta tecnología, decidieron aliarse con un experto en la materia, Aidimme.

Pero en el mercado no había nada con cobre, que presenta la suficiente conductividad eléctrica para los inductores y resulta más económico que la plata. Así que el instituto tuvo que desarrollar una solución propia. Tres años más tarde, GH Electrotermia y Aidimme son los únicos capaces de imprimir cobre puro en 3D a nivel industrial. Una técnica de la que ya se está beneficiando Renault, en Valladolid, Scania, en Suecia, Volvo y Skoda.

La máquina en cuestión no es una impresora 3D al uso, con un cabezal que va depositando el material; sino que encaja en el campo de la fusión de lecho de polvo (EBM). Aquí el polvo de cobre se coloca en contenedores que lo suministran a la máquina. El material se reparte en una capa uniforme de 60 micras de grosor. Entonces se calienta para conducir el calor a todo el lecho y que las partículas estén más receptivas. Después comienza la fase de fusión, donde el haz de electrones funde el polvo de cobre que se quiere solidificar. Básicamente se reduce a repartir material, calentar y fundir. Así, capa por capa, hasta obtener la geometría completa.

El equipo es capaz de fabricar entre 12 y 16 bobinas en cada tirada. Uno de los grandes logros de esta colaboración instituto-empresa ha sido eliminar los problemas de porosidad. Los inductores están diseñados con canales por dentro para que pase el agua cuando se enfrían. Los investigadores han conseguido eliminar esos poros a pesar de la delgadez de las paredes de la pieza.

Las ventajas de esta nueva tecnología son múltiples. Una es la productividad. Capacidad de fabricar entre 16 y 24 piezas por semana. Además, con la impresión 3D, al eliminar las soldaduras, aumenta del ciclo de vida de los inductores. Como mínimo, se duplica, pero en algunos casos hasta se triplica. Sin olvidar la personalización de los productos, ya no sólo de los inductores, que se pueden adaptar a las piezas que se van a inducir, sino de las propias piezas, que ya no están limitadas por las posibilidades de los inductores. Y por último, el coste. Cuando ya tienes el proceso industrializado, el coste es menor.

Noticia extraída de: http://www.elmundo.es/economia/2017/07/11/5965196746163f075c8b4612.html