La fibra de carbono es más resistente que el kevlar y el vidrio en las impresiones 3D de FDM

Buscando maneras de mejorar la resistencia del filamento de nylon para impresoras 3D, los investigadores en la University College Dublín han llevado a cabo un estudio comparativo de la adición de refuerzos de distintas fibras. En la investigación, el vidrio, el kevlar y la fibra de carbono son puestos a prueba con la intención de comprobar cómo éstas mejoran las propiedades de un objeto impreso y dichas probetas son comparadas con otras metálicas.

Alternado y Patrón

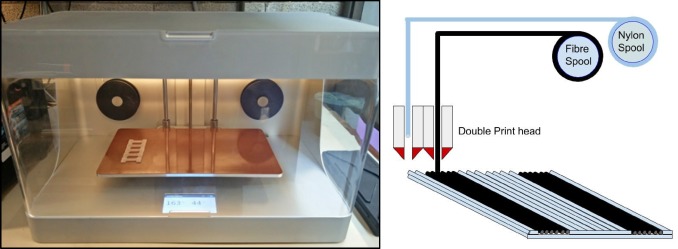

Las tres fibras experimentales se añadieron a un filamento de nylon puro a través de una impresora 3D Markforged de dos inyectores. En este proceso, los materiales de nylon y fibra se imprimen en capas alternas para crear barras estándar de probetas de ensayo.

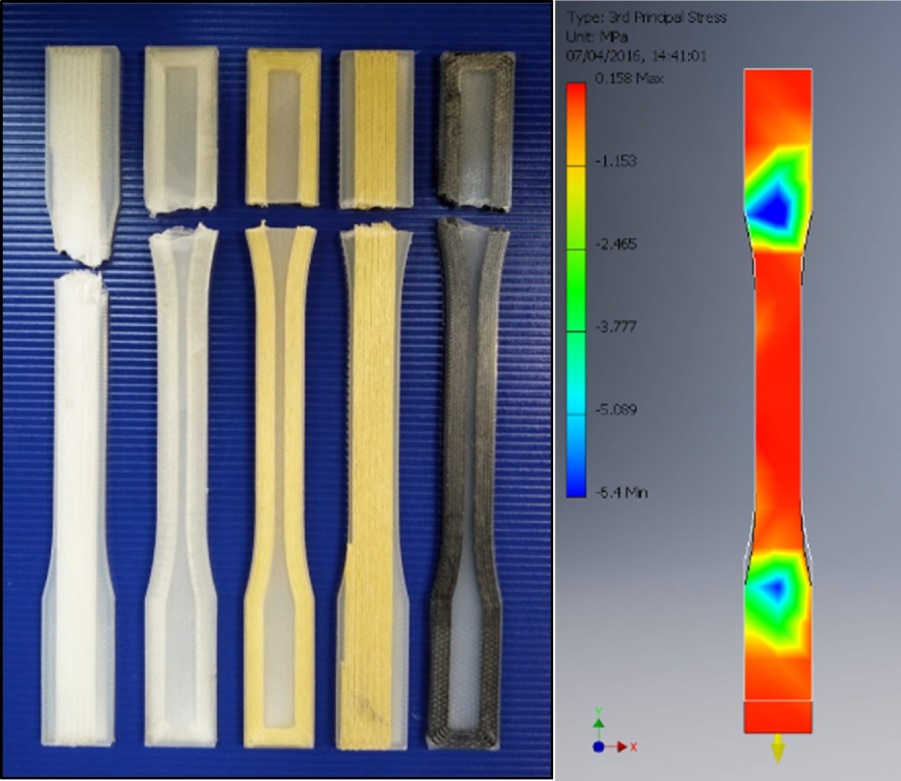

Probetas de ensayo impresas en varios materiales. De izquierda a derecha: Nylon, Carbono, Kevlar B, Kevlar A, Vidrio A, Vidrio B.

A la izquierda, impresora Markforged y en la imagen de la derecha, proceso de impresión 3D en poliamida reforzada con fibra continua.

A la izquierda, impresora Markforged y en la imagen de la derecha, proceso de impresión 3D en poliamida reforzada con fibra continua.

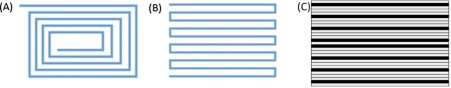

El modelado de las capas de fibra es uno de los elementos clave para incrementar la resistencia a la tracción de las probetas. A pesar de que al principio de la investigación se proponen el patrón concéntrico ‘A’ y el patrón isotrópico ‘B’, solamente se empleará el formato concéntrico, ya que las probetas van a ser sometidas a tracción en una sola dirección.

Patrones Concéntricos (A) e Isotrópicos (B) para capas de fibras alternas, y diagrama de las capas de nylon / fibra en una probeta (C).

Superior al aluminio

Después de la impresión 3D en diferentes concentraciones de carbono, Kevlar y fibras de vidrio, las probetas de ensayo son tensadas hasta el punto de rotura, caracterizando sus propiedades de tracción y elasticidad.

Rotura de la probeta de ensayo en 3D. De izquierda a derecha: Vidrio B, Vidrio A, Kevlar A, Kevlar B y Carbono A. La imagen de la derecha muestra un mapa de las tensiones mecánicas aplicadas a las probetas de ensayo.

En comparación con una muestra de probeta de ensayo de filamento de nylon puro, las resistencias a la tracción y flexión mejoraron 6,3 veces y 5 veces respectivamente. El material compuesto más resistente resultó ser nylon reforzado con fibras de carbono, seguido de vidrio, y luego Kevlar que se utiliza típicamente para reforzar los neumáticos. Todos los compuestos demostraron resistencia a la tracción superior a la del aluminio.

Un mundo de materiales compuestos

El interés por mejorar las propiedades de los filamentos FDM / FFF, ha añadido óxidos de grafeno de manera variada a materiales como el ABS, PLA y TPU según un estudio del CWRU. La seda también está sujeta a una creciente investigación por sus aplicaciones médicas, y la Junta de Regentes de Luisiana ha otorgado $ 150.000 a un proyecto enfocado en tales materiales.

Este tipo de investigación se ha desarrollado debido a la disponibilidad generalizada de impresoras 3D FDM / FFF y al relativo bajo coste de los materiales que utilizan las máquinas. Tal y como ha comentado la Dra. Achala de Mel en relación con su investigación sobre stents impresos con fabricación aditiva, una mejor comprensión de los materiales extruíbles está preparada para abrir las aplicaciones de las tecnologías de impresión 3D, especialmente en las industrias médicas y automotrices de alto valor.

Noticia extraída de: www.3dprintingindustry.com