Moldex3D lanza la versión R16 para acelerar las innovaciones de productos plásticos

La última versión del software de simulación de plásticos Moldex3D permite a los usuarios acelerar el ciclo de diseño y análisis para que productos plásticos innovadores lleguen más rápido al mercado.

HSINCHU, Taiwán – 29 de marzo de 2018 – CoreTech System Co. Ltd. (Moldex3D), proveedor líder de soluciones de simulación de plásticos, anunció la disponibilidad de Moldex3D R16, la última versión de su software de simulación de plásticos. Moldex3D R16 permite a los usuarios alcanzar un nuevo nivel de eficiencia y fiabilidad en la simulación de plásticos, y crear flujos de trabajo de-diseño-a-análisis altamente productivos para acelerar el ritmo de las innovaciones de producto.

Solvers más rápidos, iteración de localización del punto de inyección 15 veces más rápida

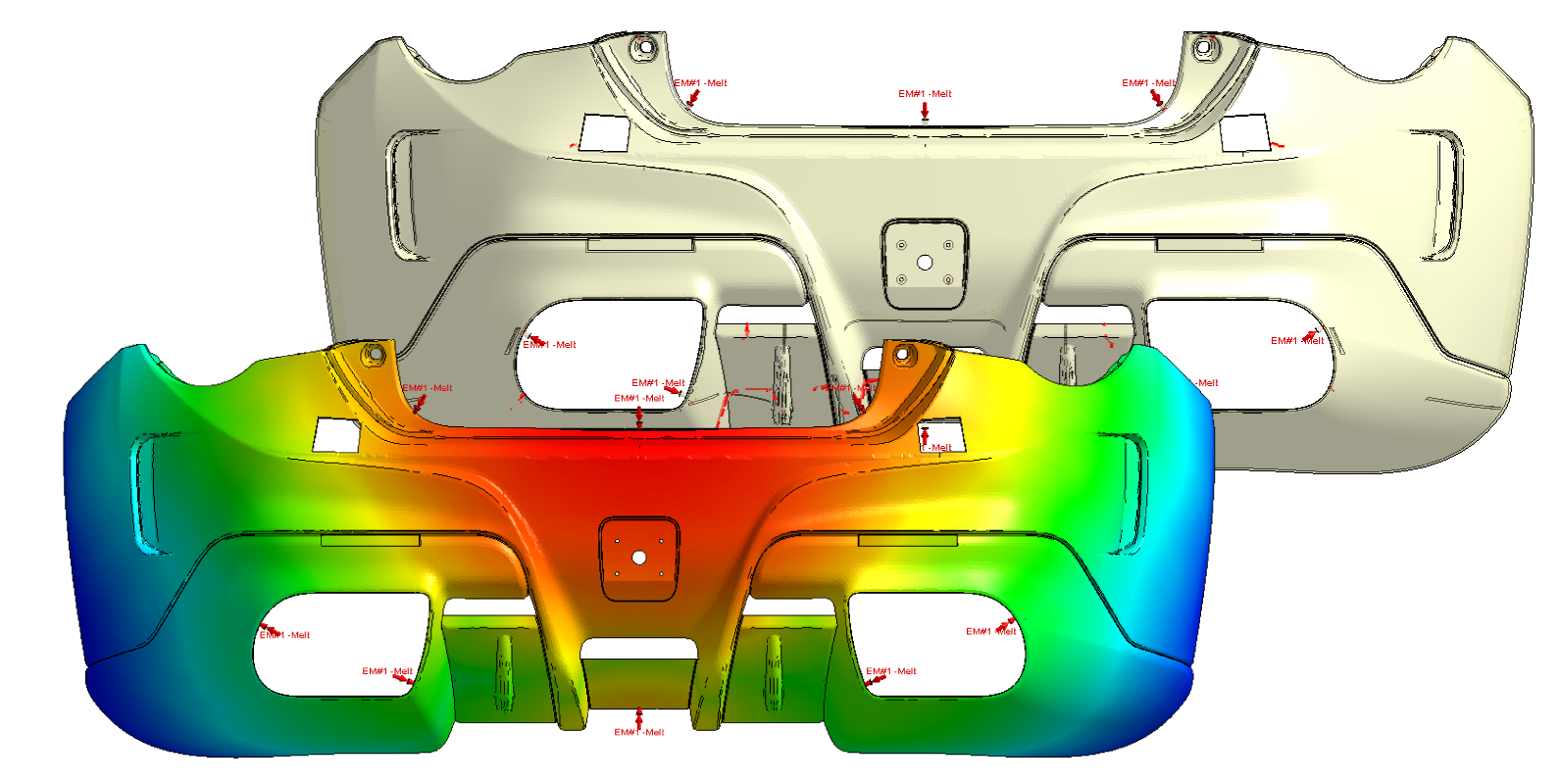

Moldex3D R16 proporciona avances significativos en la velocidad de procesamiento, permitiendo resultados de simulación de llenado y compactación un 20%-30% más rápidos. Además, los usuarios se beneficiarán de una nueva solución de análisis de flujo, que puede reducir drásticamente el tiempo que se tarda en determinar la mejor ubicación de punto de inyección, acelerando el ciclo de-diseño-a-análisis en 15x. Con el nuevo análisis de llenado, Quick Flow, los usuarios pueden probar rápidamente múltiples iteraciones de punto de inyección para cumplir con plazos ajustados y aplicar rápidamente la ubicación óptima del punto de inyección a un análisis de llenado normal para una validación y optimización en profundidad. Esto permitirá a los usuarios minimizar eficazmente las líneas de soldadura en la etapa inicial de análisis, ahorrando mucho tiempo y esfuerzo en la ejecución de un análisis de ubicación de puntos de inyección, especialmente cuando se analizan piezas de gran tamaño.

Reduciendo la Complejidad del Análisis Completo de Moldes

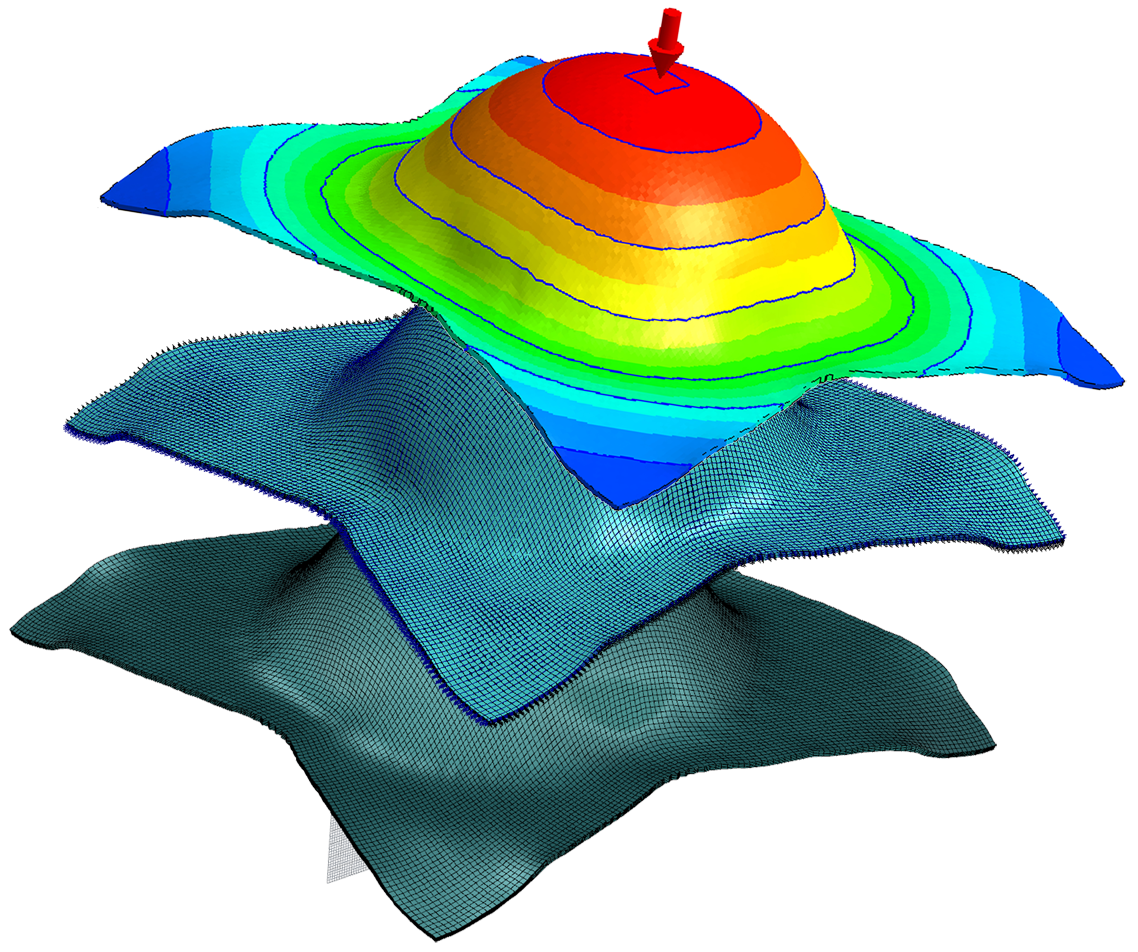

Ampliando las capacidades de las versiones anteriores, Moldex3D R16 extiende aún más la tecnología de malla no coincidente a los insertos de molde y placas de molde, facilitando y simplificando a los usuarios la simulación del molde completo mediante la generación automática de mallas sólidas en caras no coincidentes. Además, Moldex3D R16 permite a los usuarios asignar propiedades de material a cada componente individual del molde y visualizar la variación de temperatura sobre el plano de partición para optimizar el tiempo de ciclo. Con la tecnología de malla no coincidente, los usuarios podrán reducir el tiempo y el esfuerzo manual necesarios para realizar un análisis de molde en profundidad para una mayor fidelidad.

Fiabilidad mejorada para acelerar diseños de productos de plástico robustos y ligeros

Diseñado para ayudar a la industria del plástico a superar los retos de fabricación más difíciles, Moldex3D R16 proporciona a los usuarios capacidades de simulación más potentes y mejoras notables en el rendimiento para aumentar la fiabilidad de los resultados de la simulación numérica.

Nuevo Análisis de Viscoelasticidad-Flujo Acoplado

Moldex3D R16 ofrece un nuevo análisis de flujo viscoelástico (flujo VE), empleando un novedoso enfoque de acoplamiento para capturar de forma realista los comportamientos de flujo viscoelásticos del mundo real. La posibilidad de acoplar la viscoelasticidad al flujo permite realizar predicciones más precisas de la deformación, las propiedades ópticas y los problemas inducidos por el flujo para satisfacer las estrictas exigencias de calidad.

Simulación de composites

Los diseñadores e ingenieros de piezas de materiales compuestos se beneficiarán de las capacidades mejoradas para predecir el comportamiento de los materiales compuestos de esta versión. El análisis del Moldeo por Transferencia de Resina Moldex3D (RTM) soporta ahora el análisis de deformaciones y permite a los usuarios importar directamente la deformación del mat de fibra desde LS-DYNA para una mejor evaluación del rendimiento estructural. Las capacidades de predicción de la orientación de la fibra se han profundizado aún más en esta versión añadiendo un nuevo y patentado enfoque de simulación, que combina el modelo Herschel-Bulkley con el límite elástico y el modelo de viscosidad de Cross-WLF. Esto mejora enormemente la precisión de las orientaciones de la fibra en el núcleo. Otras mejoras incluyen predicciones del tamaño y densidad de celdas en el moldeo de espuma química de poliuretano y predicciones mejoradas de deformación en la precarga de moldeo por compresión.

Hot Runner Valve Pin Movement

La nueva versión permite también la simulación del movimiento de las agujas obturadoras de las cámaras calientes, permitiendo a los usuarios tener en cuenta las influencias de la posición y velocidad de las agujas durante la simulación de flujo. Esto ayuda a validar la efectividad del uso de la tecnología de movimiento controlado de las agujas para prevenir marcas de flujo y otros defectos estéticos.

Entorno de simulación potente y más simplificado

Las nuevas funciones de la versión R16 de Moldex3D Studio agilizan aún más los flujos de trabajo para optimizar la eficacia global de las simulaciones. Con esta versión, los usuarios se beneficiarán de la potente herramienta de reparación de modelos para reparar automáticamente la geometría importada antes de generar la malla, lo que reduce enormemente el tiempo de preparación del modelo. Están disponibles nuevas herramientas de visualización para medir la distancia entre puntos y para mostrar los valores en puntos específicos. Esto hace que sea más fácil y efectivo para los usuarios comparar y analizar los resultados, aumentando enormemente la facilidad de uso.

Automatice las tareas de simulación con la API de Moldex3D

Moldex3D R16 libera a los usuarios de tareas manuales repetitivas al automatizar todo el flujo de trabajo de simulación con la API de Moldex3D, proporcionando experiencias más inteligentes y aumentando la productividad de los usuarios. La API permite a los usuarios personalizar el flujo de trabajo de simulación con parámetros predefinidos, eliminando el error humano para garantizar así la consistencia de las simulaciones. Las empresas ahora pueden aprovechar el poder de la API para crear sus flujos de trabajo personalizados, ofreciendo integraciones con otros programas de diseño de producto y análisis estructural para acelerar el desarrollo de productos.

David Hsu, Presidente de Desarrollo de Productos de Moldex3D, comenta: «Las principales características y funciones de esta versión están impulsadas principalmente por los comentarios de nuestros clientes y, al proporcionar mejoras en la eficiencia y una tecnología de simulación más fiable, estamos cumpliendo nuestra promesa de ayudar a nuestros clientes a resolver los problemas de ingeniería de plásticos más complejos de la forma más eficiente posible».

.

AyS Manufacturing presentará las capacidades de la nueva versión Moldex3D R16 el próximo 2 de mayo.

Si quiere asistir al webinar regístrese AQUÍ.